- Primavera/Estate

- Categorie

- Maglie

- Pantaloncini

- Giacche

- Gilet

- Intimo

- Guanti

- Gambali

- Manicotti

- Cappellini

- Calze

- Magliette

- Collezioni

- Dogma F

- F9

- F7

- Lifestyle

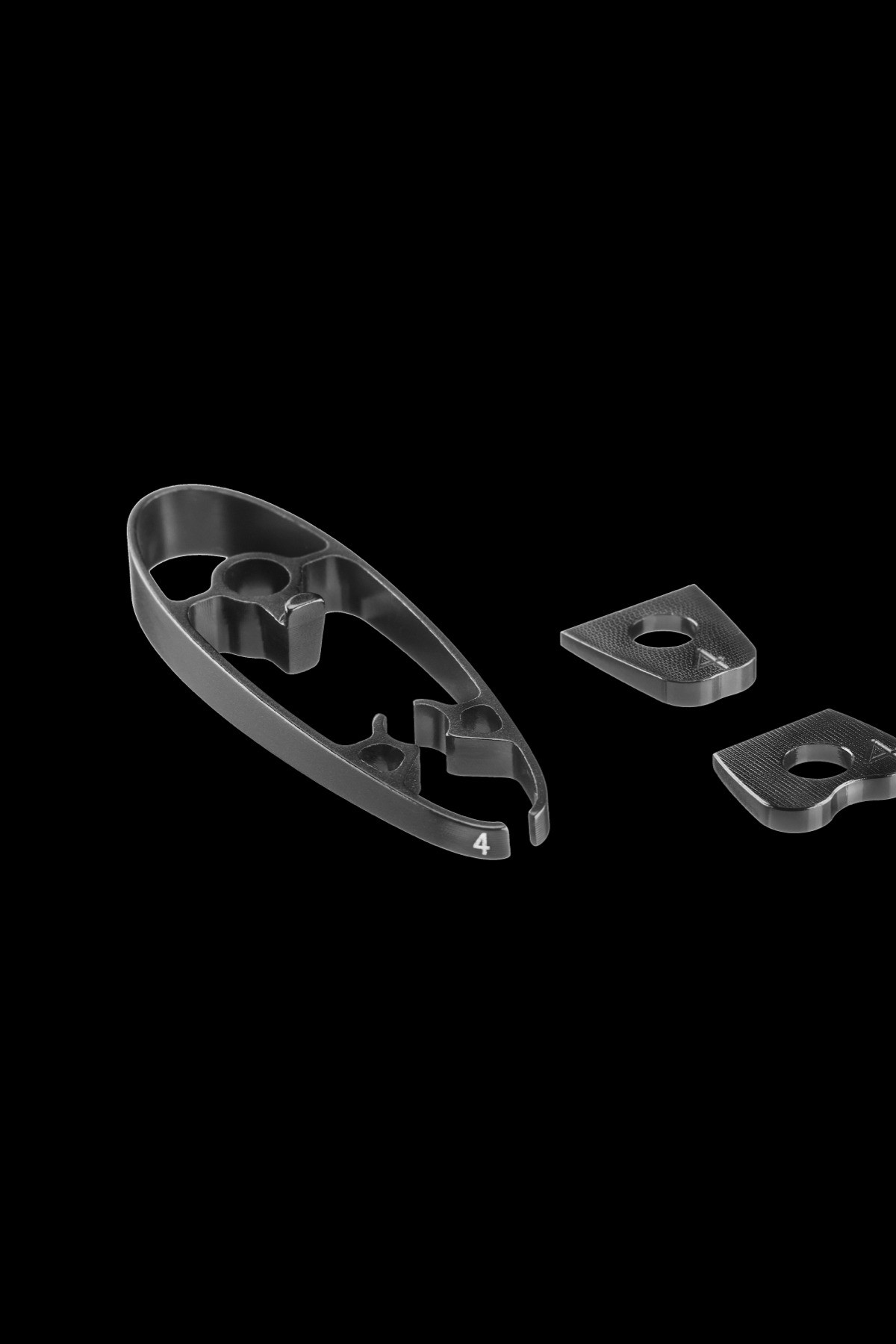

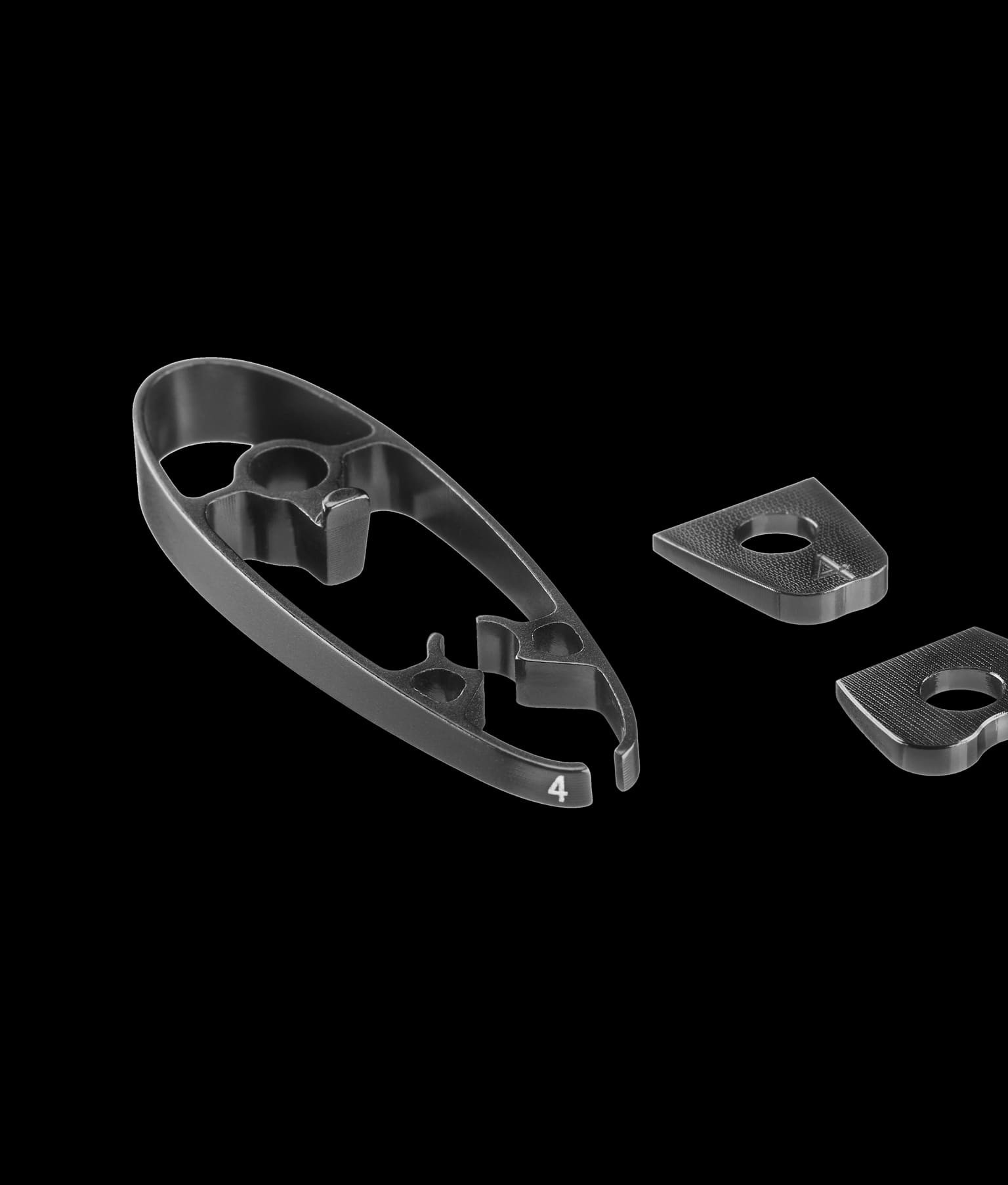

- Accessori Ciclismo

- Autunno/Inverno

- Categorie

- Maglie

- Pantaloncini

- Giacche

- Intimo

- Guanti

- Gambali

- Manicotti

- Calze

- Neck

- Jet Shield

- Beanie

- Toe Cover

- Collezioni

- Dogma F

- Accessori Ciclismo